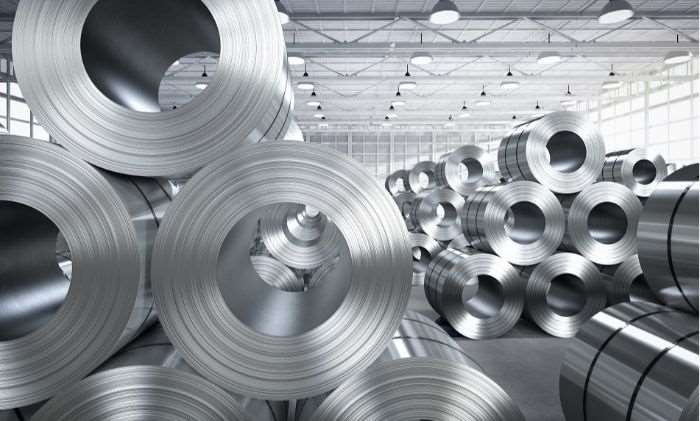

بررسی انواع فولاد های آلیاژی

فولادهای آلیاژی شامل سه گروه است که بر اساس مجموع عناصر آلیاژی غیر از کربن، تقسیم بندی می گردند: *فولادهای کم آلیاژی با عناصر آلیاژی کمتر از 5 درصد *فولادهای با آلیاژ متوسط با عناصر آلیاژی 5 تا 10 درصد *فولادهای پرآلیاژ با عناصر آلیاژی بیش از 10 درصد

اگر چه فولاد هاى ساده كربنى را مى توان درمحدوده ی وسيعى از استحكام و با هزینه نسبتا کم توليد کرد، اما خواص اين فولاد ها هميشه جوابگوی تمام كاربردهاى مهندسی نيست. به طوركلى فولاد هاى كربنى محدوديت های زير را دارند:

1. استحكام اين فولاد ها را نمى توان تا حد زیادی افزایش داد زیرا مقاومت در برابر شکست آنها کاهش چشمگیری می یابد.

2. اين فولاد ها قابليت سخت شدن عمقى ندارند و مقاطع ضخیم را نمى توان با عملیات حرارتی سخت کرد.

3. براى ايجاد ساختار سخت در فولاد هاى ساده كربنى وكربن متوسط، سرعت سرد کردن زیاد از دمای بالا، لازم است. اين سريع سرد کردن منجر به ترک خوردن فولاد عملیات حرارتی شده مى شود.

4. مقاومت به ضربة فولاد های ساده كربنى در دماهاى پايين کم است.

5. در بيشتر محيطهاى صنعتى مقاومت به خوردگى فولاد هاى ساده كربنى، ضعيف است.

6. فولاد های ساده كربنى در دماهای بالا به آسانى اكسيد مى شوند.

با در نظرگرفتن دلايل فوق، توليد فولاد های آلياژی توسعه يافت. اين فولاد ها اگر چه از نظر قيمت نسبت به فولاد هاى ساده كربنى گران ترند ولى در بيشتر موارد كاربرد آنها اقتصادي تر است. در بعضى موارد كاربردى، فولاد هاى آلياژى تنها موادى هستند که جوابگوى تمام خواسته های مهندسى مى باشند. عناصر آلياژى كه در توليد فولاد هاى آلياژی به كار مى روند، عبارت اند از نيكل، كرم، موليبدن، منگنز، سيليسيم و واناديم. برخى عناصر ديگر از جمله كبالت، مس و سرب گاهى افزوده مى شوند.

بررسی انواع فولاد هاى آلياژى : به طوركلى، فولاد آلياژی مى تواند تا حدود 50 درصد عناصر آلياژی داشته باشد. فولاد هاى آلياژى معمولاً با سيستم های AISI-SAE مشخص مى شوند. در اين سيستم براى مشخص كردن هر فولاد آلياژى از يك عدد چهار رقمى استفاده مى شود. دو رقم اول مشخص كننده عنصر آلياژی اصلى يا گروه عناصر آلياژى است، دو رقم آخر مشخص كننده تقريبى درصد اسمى كربن در آلياژ است.

عناصر آلیاژى براى مقاصد زيادى به فولاد های ساده كربنى اضافه می شوند.

بعضى از مهم ترین آنها عبارت اند از:

1. بهبود خواص مكانيكى با افزایش عمقى كه فولاد مى تواند سخت شود.

2. حفظ استحكام در دمای کاری بالا.

3. بهبود خواص مكانيكى در دماهاى زياد و كم.

4. بهبود مقاومت به خوردگى و اكسايش در دماى زياد.

5. بهبود خواص ویژه، از قبيل مقاومت به سايش و خواص خستگى.

* موارد 1 و 2 اهمیت زیادی دارند. مثلاً با افزايش عمق سختى فولاد هاى ساده كربنى در ضخامت های بیشتری مى توان ساختار سخت ايجاد كرد، و بنابراين از مزيت استحكام و مقاومت شکست ساختار سخت شده مى توان بهره مند شد.

همچنين با افزايش عمق سختى فولاد ، سرعت سرد کردن در عملیات حرارتی كاهش مى يابد. سرد کردن در هوا يا روغن شيب حرارتى را كه مى تواند منجر به ترك خوردن فولاد شود، كاهش مى دهد.

به طوركلى هر چه مقدار كربن فولاد كمتر باشد آن فولاد در برابر شکست مقاوم تر است، لذا فولاد هاى آلیاژى با كربن كمتر، چقرمگى بيشترى دارند.

* برای اطلاع از اثر عناصر مختلف بر خواص فولاد های آلیاژی به مقاله لینک شده مراجعه کنید.